成形機事業

-

standard_machine

汎用成形機

-

special_purpose_machine

特殊仕様機

-

magnesium_injection_molding_machine

マグネシウム射出成形機

-

multilayer_blow_molding_machine

中空成形機

-

add-on_device

システム機器

-

iot

IoT

-

after-sale_service

アフターサービス

-

schooling

スクーリング

製品メニュー

-

standard_machine

汎用成形機

-

special_purpose_machine

特殊仕様機

-

magnesium_injection_molding_machine

マグネシウム射出成形機

-

multilayer_blow_molding_machine

中空成形機

-

add-on_device

システム機器

-

iot

IoT

-

after-sale_service

アフターサービス

-

schooling

スクーリング

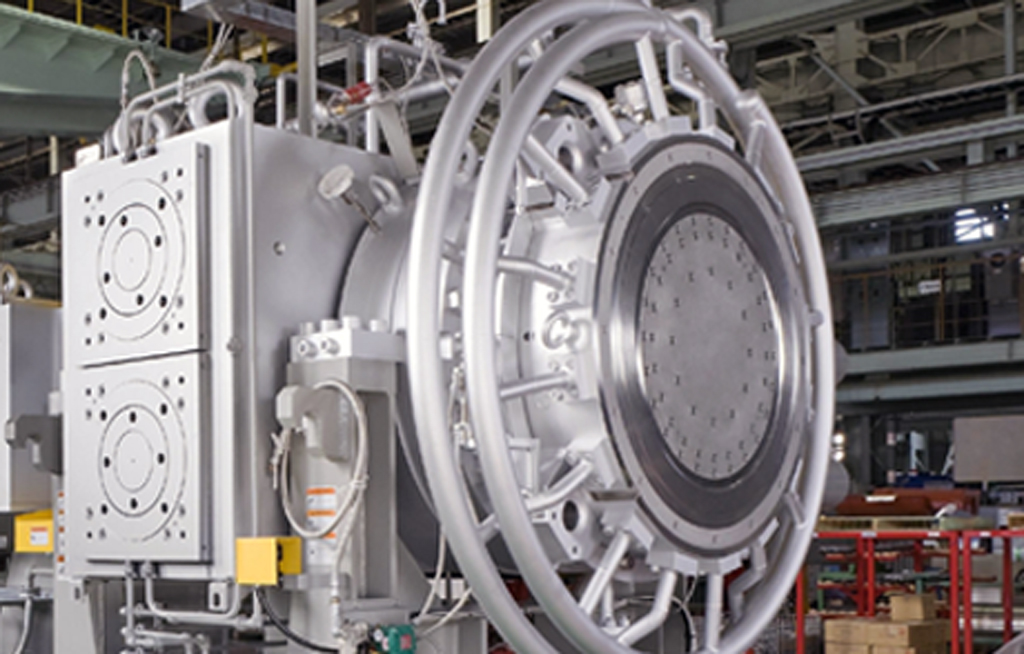

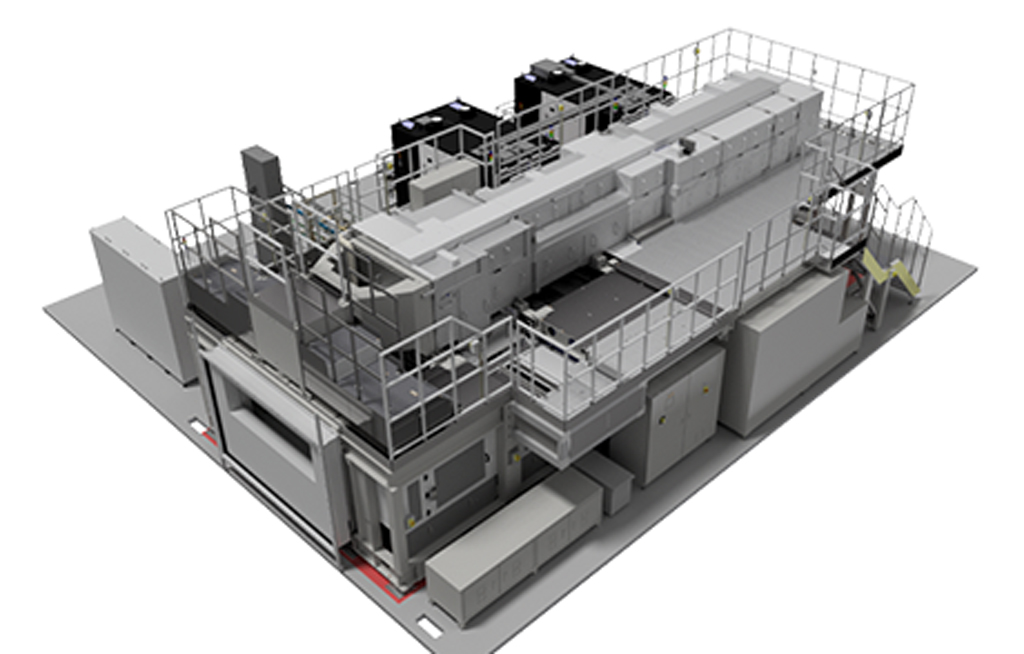

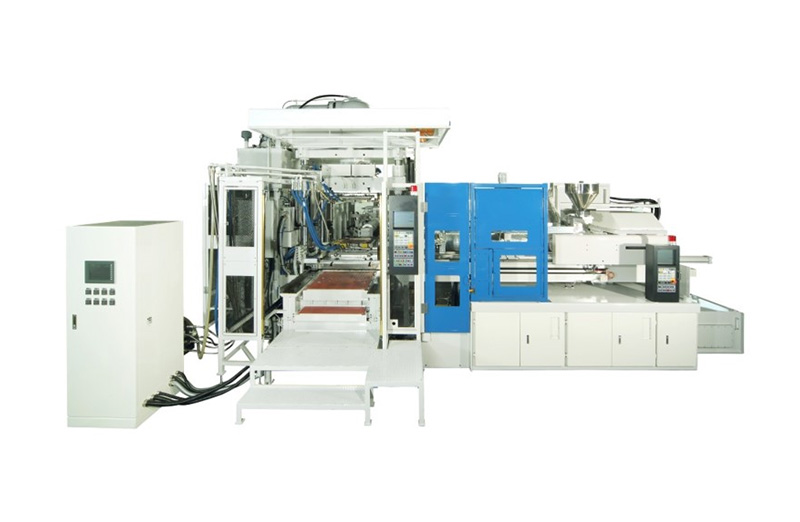

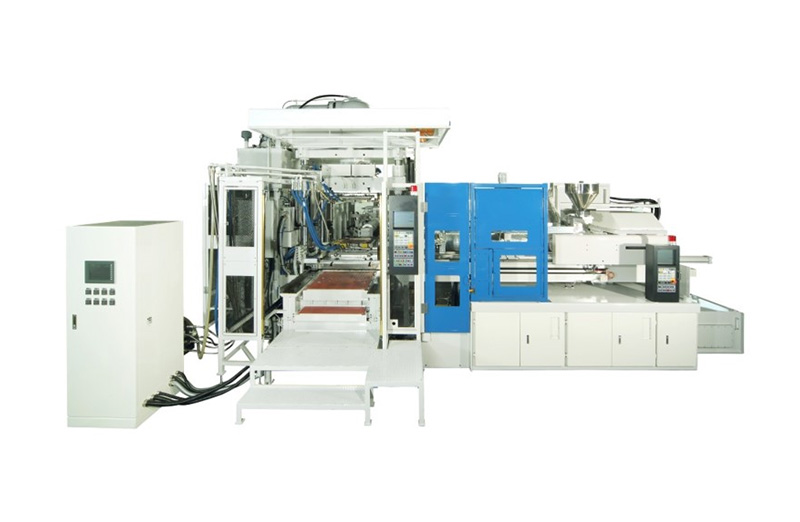

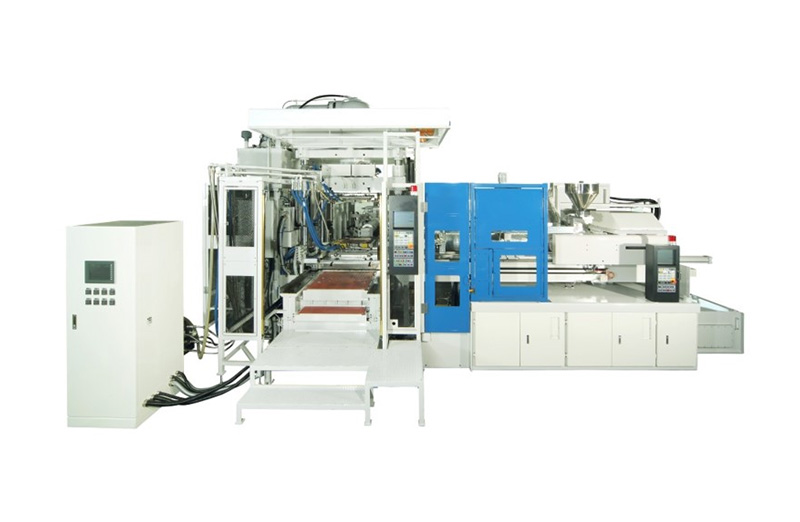

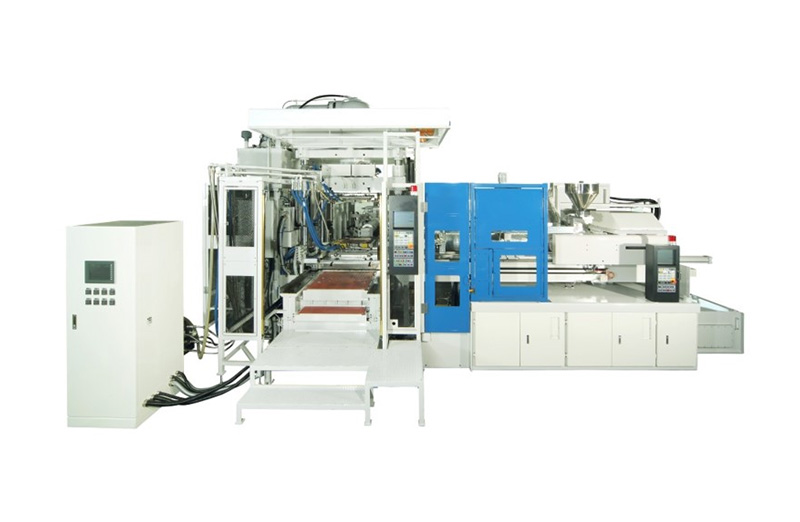

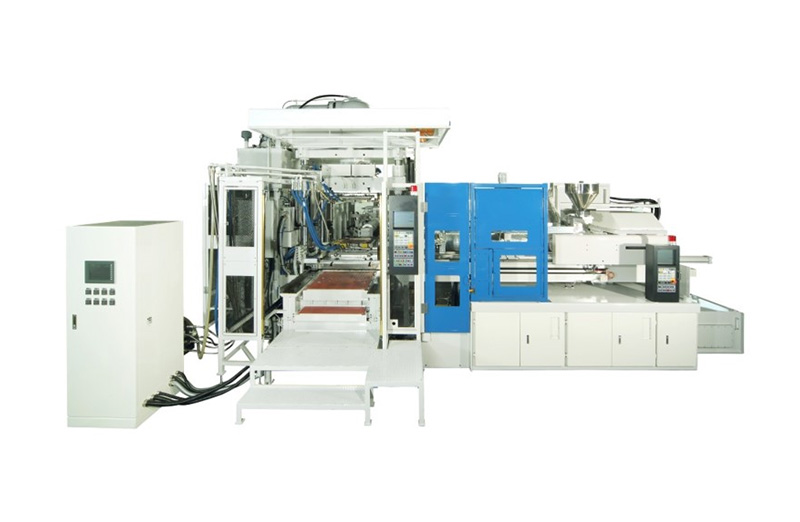

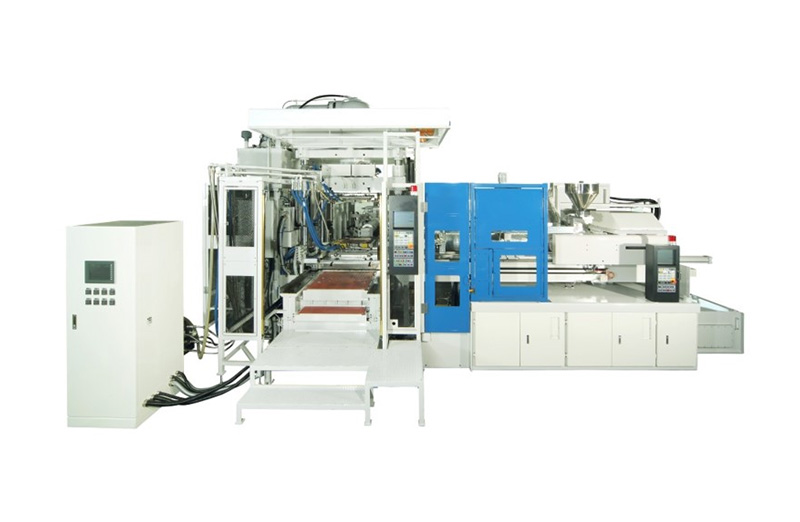

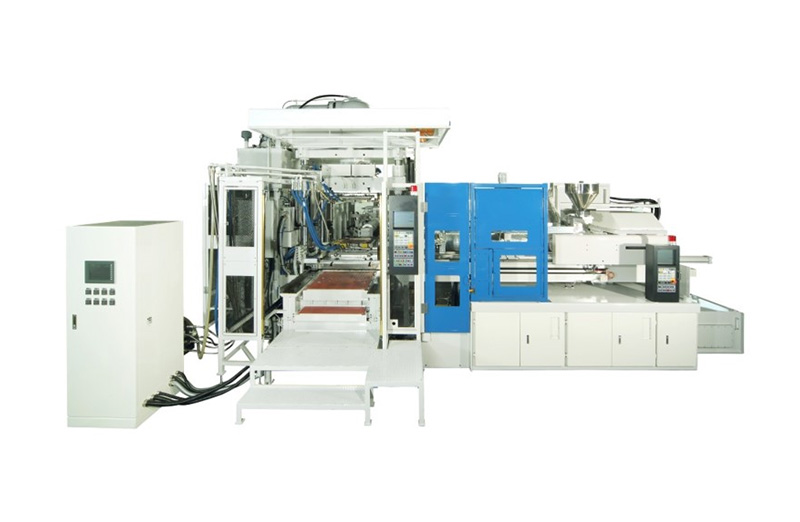

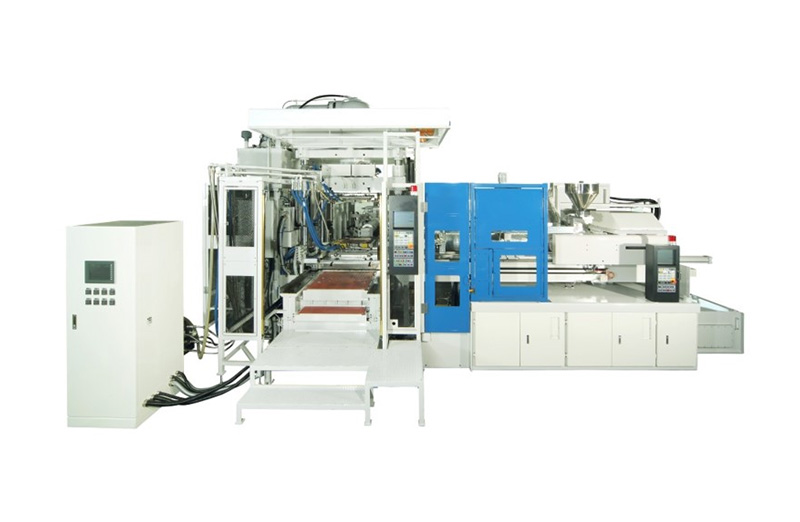

多様なプラスチック成形品とマグネシウム成形品を成形する製造装置

プラスチック成形機(プラスチック射出成形機や中空成形機など)とマグネシウム成形機の製造・販売・保守サービスを行います。

プラスチック射出成形機:自動車のバンパーから電子機器のコネクタまで様々なプラスチック製品を製造します。

マグネシウム射出成形機:マグネシウム合金をプラスチックのように高精度で成形します。

製品・サービス

汎用成形機

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

特殊仕様機

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

マグネシウム射出成形機

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

中空成形機

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

システム機器

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

IoT

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

アフターサービス

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

スクーリング

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$

-

$事業部門名$

$製品名$

$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$$製品概要テキスト$

$タグ$

$タグ$$タグ$$タグ$